大型石灰石破碎機錘頭材質選擇與失效分析

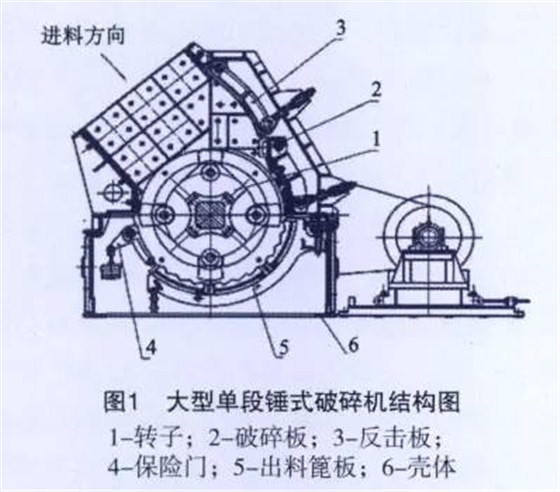

隨著新型干法水泥設備技術的快速發展,國內5 000t/d,10 000t/d大型干法水泥生產線正在增加。作為水泥生產的主要原料,石灰石采用大型單級轉子錘式破碎機(臺灣生產400~1),以確保充足的供應。 200t/h,應用于破碎或粗破碎)進行破碎,外部結構如圖1所示。將破碎的石灰石研磨成球磨機,研磨至一定細度后,將石灰石粉磨成旋轉狀。窯爐和其他輔助材料。在高溫下煅燒后,它變成水泥熟料,熟料被高溫冷卻粉碎。儲存和儲存熟料用輥壓機粉碎,然后研磨成球磨機。研磨至一定細度后,研磨的細粉直接作為水泥成品出售。

水泥廠使用的大部分石灰石是露天爆破,原始塊體尺寸非常大(500~1)。 500mm),通過叉車或裝載機倒入筒倉,通過鏈式輸送機輸送到破碎機進料口,石灰石通過阻尼裝置落到進料輥上,兩個相同方向旋轉的進料輥將石灰石進入轉子高速旋轉。錘子以更高的線速度(30-50 m/s)撞擊石灰石,同時壓碎或拋出塊體,拋出的塊撞擊反擊板或碰撞并再次破碎,然后錘頭進入破碎板和卸料筏的工作區域繼續被擊打和壓碎,直至小于絎縫尺寸(套筒25~75mm),并從機腔下部排出,材料壞了。該比例高達1:20至1:60,表明大型石灰石破碎機的工作條件非常差。

大型石灰石破碎機的關鍵易磨部分的錘頭需要承受工作過程中散裝材料的強烈沖擊,并且需要良好的沖擊韌性和高硬度。由于水泥制造商的石灰石質量,轉速,進料尺寸和綜合含水量的巨大差異,相同材料的錘子的使用壽命差異很大,磨損在幾天內完成,并且操作幾年后很好。可以看出,在成本最低和效率最高的情況下,選擇適合于破碎機狀態的錘子是非常重要的。

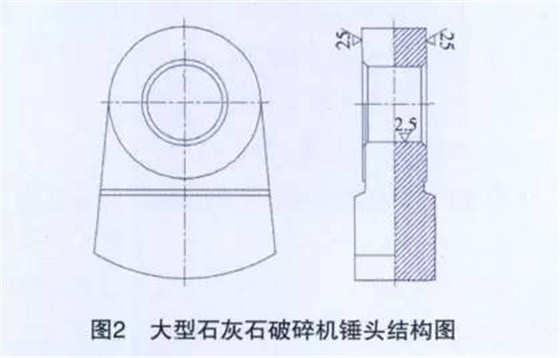

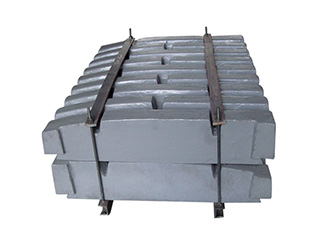

大型石灰石破碎機的重量約為80-150kg,形狀如圖2所示。目前常用的錘頭材料主要包括三種高錳鋼,超高錳鋼和雙金屬液體熱復合材料,以及通過特殊的生產工藝生產10多種材料。如高錳鋼(Mn13),合金高錳鋼(Mn13CrMo),高錳鋼工作面堆焊耐磨層,高錳鋼鑄造高鉻合金鑄鐵,高錳鋼鑄鋼接頭硬質合金,超高錳鋼(Mn18CrMo) ),超高錳鋼工作面堆焊耐磨層,超高錳鋼鑄造高鉻合金鑄鐵,超高錳鋼鑄鋼接頭硬質合金,雙金屬液體熱復合。

1 高錳鋼類錘頭及適應工況條件

1.1 高錳鋼

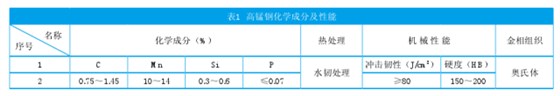

高錳鋼是一種傳統的耐磨材料,已有100多年的歷史。高錳鋼的鑄態組織是奧氏體和碳化物的一部分。當碳化物的量很大時,它將在晶界上以網絡的形式出現,這嚴重破壞了基體結構并降低了基體結構的韌性。但是,經過水韌化處理后,基體結構完全奧氏體化,塑性和韌性得到很大提高,化學成分見表1。在大沖擊或接觸應力的作用下,高錳鋼的表面奧氏體結構經歷相變硬化和加工硬化。原始硬度從HB180迅速增加到200到HB450到500,并且耐磨性大大提高。

外部載荷越高,高錳鋼的表面硬化程度越高;但是從表面向內的變形程度逐漸減小,加工硬化程度逐漸降低;因此,加工硬化層的下側仍然是奧氏體結構,其與硬化層牢固。地面組合具有良好的抗磨犁耐磨性能和良好的抗沖擊疲勞性。當表面硬化層逐漸磨損時,硬化層在強外力作用下連續向內發展,始終保持穩定的硬化層,具有更好的抗磨性能。

1.2 合金化高錳鋼

為了進一步提高高錳鋼的耐磨性,在保持足夠韌性的前提下對高錳鋼進行了合金化,開發了改性合金高錳鋼。如果單獨或組合添加Cr,Mo,V等,則提高高錳鋼的屈服強度,奧氏體加工硬化能力,晶粒細化程度和分散強化程度,以及高錳鋼的使用壽命進一步改進。

Cr是強擴散元素,其影響碳的擴散過程并改善奧氏體的穩定性,屈服強度和淬透性。 Cr是強碳化物形成元素(與Mn相比),可以形成比(Fe·Mn)3C更穩定的(Fe·Cr)3C型合金滲碳體。當Cr含量超過2.5%時,基質結構的韌性急劇下降。在高溫下,Mo固溶體奧氏體在冷卻和凝固后部分固溶于體內,部分分布在碳化物中,改善了奧氏體沿樹枝狀晶體發展的趨勢,抑制了過冷奧氏體的分解,并增加了奧氏體。穩定性。對合金化高錳鋼進行析出強化熱處理,晶粒細化,奧氏體晶界基本上不含碳化物。雖然在基材上存在一些碳化物,但它們以細顆粒的形式均勻分散,這是奧氏體基體的強化相,這極大地提高了合金高錳鋼的耐磨性。

1.3 高錳鋼工作表面堆焊耐磨層

隨著表面堆焊技術的發展,開發出高錳鋼工作面的耐磨層錘。在堆焊過程中,在高溫脆性區域,在晶界周圍容易產生低熔點共晶,如Fe + FeS(熔點985℃),FeS + FeO(熔點940℃)和Fe + Fe3P(熔點1)。 050°C)等。由于高錳鋼的線性膨脹系數高(約為低碳鋼的1.3倍),導熱系數低(約為低碳鋼的1/5),易產生大的熱應力和微觀結構應力在焊接過程中,很容易發生。過熱;降低焊接接頭和焊縫的韌性,并且易于產生熱裂紋。

當奧氏體基體結構被加熱到300℃以上時,碳化物將沿晶界析出,破壞奧氏體結構的完整性,晶界碳化物的聚集將使高錳鋼變脆。為了避免高錳鋼基體性能的下降,基本采用“冷焊”工藝,即在焊接過程中采用各種方法使高錳鋼基板保持在較低的溫度,襯底在300℃以上的停留時間減少。為了降低高錳鋼錘頭焊接過程中產生的熱應力和結構應力,堆焊層的微觀結構逐漸過渡(基底金屬+中間過渡層+耐磨層)。復合材料堆焊技術解決方案可確保焊接接頭和焊縫具有足夠的韌性。在堆焊后,耐磨層金屬的硬度(耐磨層厚度約為5至10mm)為HRC 55-60,并且使用壽命大大提高。

1.4 高錳鋼鑲鑄高鉻合金鑄鐵、鑲鑄鋼結硬質合金

高錳鋼具有高韌性和高抗沖擊性。高鉻合金鑄鐵合金含量高,經過適當的熱處理,其組織為:M7C3型碳化物+馬氏體+分散二次碳化物+殘余奧氏體,宏觀硬度可達HRC60,抗磨損能力強。鋼結硬質合金是一種復合材料,采用粉末冶金法,以難熔金屬碳化物(主要為TiC,WC)為硬質相,碳鋼為粘結相。其組織特征是細硬質相顆粒均勻分散在碳鋼基體中,具有高耐磨性。為了充分發揮高錳鋼的優異抗沖擊性和高鉻合金鑄鐵(或鋼結硬質合金)的高抗磨性能,鑲嵌鑄造生產工藝如圖3所示,兩種材料是有機結合的。經過水韌化處理,獲得了一種綜合性能和耐磨性能高的新型復合材料。

具體的鑄錠生產工藝為:在型腔的某一部分預澆鑄高鉻合金鑄鐵或鋼結合硬質合金,然后將具有良好韌性的母液倒入型腔(高錳鋼),通過母液的強熱作用,使插入物和母液之間的界面處于熔融或溶解狀態一段時間,并發生元素的相互擴散和冶金反應。冷凝后,插入物處于與母體金屬相同的狀態。熔焊是一體化的。

綜上所述,高錳鋼,合金高錳鋼,高錳鋼工作面堆焊耐磨錘錘適用于高石灰石質量(石灰石中硅含量≤2%,抗壓強度≤120MPa),錘線高速(35~40m/s),大進給尺寸(800~1) 000mm),材料具有高綜合水分(≥2%)的條件。高錳鋼鑄造高鉻合金鑄鐵,鑄鋼結硬質合金錘適用于石灰石質量(石灰石中硅含量≥2%,抗壓強度≥120MPa),低速(30~35m/s),進料尺寸小(500~800mm),物料綜合低水分(≤2%)工作條件。

2 超高錳鋼類錘頭及適應工況條件

2.1 超高錳鋼類錘頭

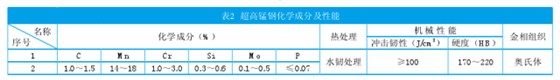

近年來,通過在普通高錳鋼(Mn13)的標準組成的基礎上增加碳和錳的含量,開發了超高錳鋼。將錳含量(質量分數)增加至14%至18%,并添加1%至3%的Cr和適量的Ti,V,Mo等合金強化元素。化學成分和性能如表2所示。超高錳鋼比普通高錳鋼具有更好的變形強化能力(加工硬化率)。在相同形狀變量下,超高錳鋼比普通高錳鋼具有更高的變形硬度。如果變形為20%,普通高錳鋼的變形硬度約為360HB,超高錳鋼的變形硬度為400HB。超高錳鋼的使用壽命是普通高錳鋼在磨損或強沖擊和高壓下的鑿磨損方面的1.5至2倍。

超高錳鋼具有顯著的加工硬化特性。鑄態超高錳鋼是水合韌化,形成單一奧氏體結構,硬度僅為170-220HB。然而,在變形之后,發生顯著的加工硬化,并且在微觀結構中出現許多微結構,甚至出現晶體。晶粒扭曲,滑帶彎曲或滑動步驟,變形層的硬度可達500-800HB,硬化層的深度可達10-20mm。

曲線的深度和形狀與沖擊載荷,化學成分和機械性能有關。硬化層的高硬度和良好的韌性賦予其優異的抗磨損性能。

為了進一步提高超高錳鋼的耐磨性,在保持足夠韌性的前提下,超高錳鋼工作面堆焊耐磨層,超高錳鋼鑄造高鉻合金鑄鐵和超高錳鋼是先后發展起來。鑄鋼結硬質合金錘具有與相應的高錳鋼錘相似的生產工藝和生產工藝。

2.2 適應工況條件

綜上所述,超高錳鋼和超高錳鋼工作面堆焊耐磨層錘頭適用于高石灰石質量(石灰石中硅含量≤2%,抗壓強度≤120MPa),高錘線速度( 40~50m/s),飼料尺寸非常大(1 000?1 500mm),材料的條件具有高綜合水分(≥2%)。超高錳鋼鑄造高鉻合金鑄鐵,鑄鋼粘結硬質合金錘石灰石質量(石灰石含銀量≥2%,抗壓強度≥120MPa),高速(35~40m/s),進料尺寸大(800~1) 000mm),材料的綜合水分低(≤2%)。

3 雙金屬液熱復合錘頭及適應工況條件

3.1 雙金屬液熱復合錘頭

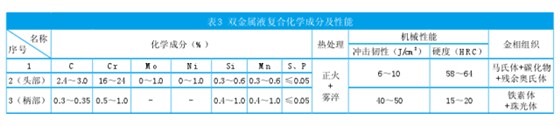

為了解決單一材料韌性和硬度之間的矛盾,提高錘頭的抗磨性能,開發了一種新型抗磨材料 - 雙金屬液體熱復合錘頭。化學成分和性能如表3所示。雙金屬液熱復合鑄造生產工藝用于成功地將高鉻合金鑄鐵(錘擊工件)與高硬度和鑄鋼(錘頭)相結合,具有良好的韌性和可加工性。使用單一金屬材料難以實現的優異耐磨性和抗沖擊性的整體綜合性能。

采用雙金屬液熱復合鑄造工藝 公司生產的高鉻合金鑄鐵/ZG35雙金屬破碎錘已成功應用于強沖擊條件,取得了良好的效果。鑄造工藝如圖3所示。雙金屬液體熱復合鑄造工藝生產過程的關鍵控制是將兩種金屬熔化而不混合;同時,形成最大可能的融合區域,增加兩種材料的粘合程度。為此,采取了以下措施:在最大截面A處取出接合面,在底部放置U形冷鑄鐵,以確保ZG35的自下而上凝固順序;提供溢流口B以確保接頭表面的位置不變;為了防止高鉻合金鑄鐵的澆注,ZG35混合,高鉻合金鑄鐵澆口設置在C和D,以確保頭部穩定。

雙金屬液態復合鑄造工藝成功的關鍵在于界面熔合和兩種金屬的熔合強度。界面融合狀態分為冶金融合和機械融合。由于冶金熔合強度遠高于機械結合強度,因此通常追求冶金熔合狀態,但在許多情況下冶金熔合和機械熔合共存。界面熔合狀態的特征在于冶金熔合速率,即冶金熔合發生的界面面積占總界面面積的百分比。只要冶金熔合速率大于臨界值,就可以認為熔合是良好的。融合狀態的判斷具有很多主觀性和專業性。如何定量和定量表征界面融合狀態需要深入細致的研究。

3.2 適應工況條件

綜上所述,雙金屬液態復合錘適用于石灰石質量(石灰石中硅含量≥2%,抗壓強度≥120MPa),低錘線速度(30~35m/s),進料尺寸較小(500~800mm),該材料具有較低的綜合水分(≤2%)工作條件。

4 錘頭失效分析與整改措施

4.1 化學成分

當主要元素(C,Cr,Si,Mn)不合理匹配或有害元素(S,P)含量超標時,錘子的力學性能大大降低,磨損嚴重,錘子被打破。在實際生產和制造過程中,應嚴格控制原料的有害成分,優化主要元素的化學成分,以獲得優異的綜合性能。

4.2 生產工藝

如果鑄造過程沒有得到適當的控制,錘頭的表面或內部會出現鑄件缺陷,如夾渣,收縮孔,裂縫等,這會降低錘頭的機械性能,導致錘頭破裂。很嚴重采取平面垂直澆注(或傾斜澆注),合理使用外冷鐵和熱冒口等措施,嚴格控制澆鑄溫度和澆鑄速度,形成良好的凝固順序和進給條件,以獲得致密的內部結構。

當熱處理工藝配置不當時,大量的網狀碳化物沉淀在錘頭的基體中,嚴重分離了基體結構,大大降低了基體的抗沖擊性,并使錘頭在嚴重時斷裂。根據錘頭的材料特性,合理選擇淬火溫度,保溫時間和淬火介質,嚴格控制加熱速率和冷卻速度。在確保錘頭具有足夠的沖擊韌性的前提下,可以均勻地分散一定量的高硬度。硬質合金作為基體的強化相,大大提高了錘子的耐磨性。

4.3 使用工況

當石灰石質量,錘線速度,進料粒度,物料綜合水分等工況變化很大時,錘料不及時調整,磨損嚴重,錘子破碎。在生產和運行過程中,應根據轉子石灰石質量,轉速,進料尺寸,物料綜合水分等工作條件的變化程度及使用壽命及時調整錘頭材料。應該延長錘頭的長度。

5 結 語

(1)石灰石破碎機的錘頭需要在工作過程中承受散裝物料的強烈沖擊,并且要求良好的沖擊韌性和高硬度。

(2)由于石灰石質量,轉速,進料尺寸和材料綜合含水量的差異,同一材料的錘子的使用壽命差別很大,因此選擇合適材料的錘子非常重要。

(3)石灰石破碎機錘頭主要由高錳鋼,超高錳鋼和雙金屬液熱復合材料組成。特殊生產工藝生產的材料十余種。

(4)石灰石破碎錘頭的失效主要是由化學成分,生產過程和工作條件三個因素造成的。

高錳鋼金屬破碎機錘頭

高錳鋼金屬破碎機錘頭 動顎,破碎機動顎

動顎,破碎機動顎 顎式破碎機牙板

顎式破碎機牙板 金屬破碎機高錳鋼篩條

金屬破碎機高錳鋼篩條