浙江晟達機械有限公司為您提供耐磨襯板 - 防粘耐磨襯板。 耐磨襯里材料可提高破碎機的錘子壽命

晟達不僅生產(chǎn)耐磨襯板,還生產(chǎn)長壽命破碎錘,表面和耐磨板以及耐磨修復(fù)。 在這個階段,國內(nèi)煤礦,建筑材料和其他工業(yè)中使用的錘式破碎機的大部分錘頭都使用高錳鋼。 錘頭的耐磨性不能承受日常工作強度,類似于普通的耐磨鋼板。 錘子的壽命非常非常短。 錘子損壞的主要原因是錘子在材料上的磨損。 經(jīng)過實際觀察,用于粉碎石灰石的錘子可以使用60天至90天,但在一些苛刻的條件下。 通過可能需要一周的時間。 通過掃描在電子顯微鏡下發(fā)生故障的錘子的磨損表面,研究人員發(fā)現(xiàn)由于輪廓分明的材料的磨損和由于耐磨材料的剝落引起的凹坑狀外觀造成的切割凹痕痕跡 沖擊疲勞。

經(jīng)過技術(shù)人員的測試和分析,可以發(fā)現(xiàn),理論上,鋼錘具有良好的韌性,在高應(yīng)力和強沖擊下可以使錘子表面加工硬化,使表面加工硬化指數(shù)增加。 五次。 最多七次。 然而,在實際工作情況下,錘子在操作開始時的沖擊應(yīng)力通常達不到理想強度,鋼錘的加工硬化現(xiàn)象不顯著甚至不顯現(xiàn),這使得表面層 錘頭沒有形成硬度大的硬質(zhì)表層,因此,錘頭表面的硬度遠小于理想條件下的硬度。 因此,錘頭在工作開始時容易進行大量材料的微切削,導(dǎo)致嚴(yán)重磨損; 同時,在過大的高應(yīng)力沖擊下,產(chǎn)生具有沖擊疲勞的凹坑。 兩種磨損共同作用,導(dǎo)致高錳鋼錘頭在工作初期出現(xiàn)磨損,后期形成良好的磨損層,使破碎機的使用壽命延長 嚴(yán)重縮短。

眾所周知,表面硬度越大,耐磨性越好。 為了提高錘子的耐磨性,我們必須找到提高其硬度的方法。 但是,隨著所用材料硬度的增加,磁性耐磨襯里,錘子的抗沖擊性降低,這也容易造成錘子壽命的另一個損壞,所以如何平衡高度 同時錘子的硬度和良好的抗沖擊性是我們開發(fā)耐磨錘的關(guān)鍵問題。

用于減少錘頭磨損的最終措施是采用復(fù)合材料制造工藝,其原理與復(fù)合耐磨襯里相同。 中碳鋼和高鉻合金用于有機復(fù)合,高硬度高鉻合金嵌入堅韌的碳鋼基體中。 采用該復(fù)合工藝制造的錘頭具有外硬,內(nèi)硬,塔城耐磨襯里的特點,具有較高的韌性和硬度,解決了這一問題。 在客戶的實際應(yīng)用之后,發(fā)現(xiàn)錘頭的整體耐磨性。 功能顯著改善,破碎錘子的使用壽命是合金鋼錘的三倍。

高爐水渣箱專用耐磨襯里的加工方法

本文是一種實用的新技術(shù)改造方法。 高爐渣倉的技術(shù)問題是:通過一體化襯砌技術(shù),高爐渣中的固液三態(tài)物質(zhì)和料倉的下錐段被堵塞。 外殼的直接接觸延遲了外殼的腐蝕進程,增加了外殼的使用壽命,并減少了維護。 一體化內(nèi)襯層鋪設(shè)技術(shù)主要是指采用耐磨陶瓷作為骨料,高強度粘接劑作為粘接材料,以及完成襯板加工的鑄造成型方法。

目前,冶金工業(yè)中煉鐵高爐生產(chǎn)的副產(chǎn)渣通過水化處理作為爐渣出售。 常用的水渣處理方法是將水渣通過渣池過濾,然后將渣抓到院子內(nèi)進行外部運輸。 目前,由于引進了國外渣處理技術(shù),耐粘襯耐磨,并經(jīng)常進行干渣處理,如嘉恒法,英巴法等。 這些優(yōu)良的爐渣處理方法使得爐渣在強制脫水后直接噴灑在脫水器外部,并通過匹配的帶式輸送機輸送到能夠裝載數(shù)百噸的爐渣箱。 大大減少了重新運輸?shù)男枰蟠蠼档土藸t渣的運輸成本。 在水渣以濃縮方式儲存后,底門在適當(dāng)?shù)臅r間打開并排放到運輸設(shè)備。

由于目前大多數(shù)爐渣筒倉僅用作臨時儲存轉(zhuǎn)運中心,因此它們是高爐工藝的一部分。 高爐通常連續(xù)生產(chǎn),并且在計劃進行大修時僅關(guān)閉約10小時。 因此,如果渣筒需要頻繁停機和空倉維修,將對高爐生產(chǎn)節(jié)奏產(chǎn)生一定的影響。 目前,水渣罐常用的襯砌敷設(shè)方法可以防止?fàn)t渣中的水分和小氣泡與鋼體壁之間的直接接觸,最終導(dǎo)致倉庫鋼板更快腐蝕 。 因此,經(jīng)過一定年限后,倉庫外壁的修復(fù)工作需要不定期地進行,維護量仍然很高。 特別地,在筒倉主體的下錐形部分中,由于水分,空氣等的積聚,腐蝕速率將更快,并且當(dāng)下部錐體完全分離時將發(fā)生嚴(yán)重的安全事故。

因此,有必要設(shè)計一種方法,使襯板不僅可以隔離材料,而且還具有防水和防氣的效果,從而大大延長了渣箱外殼的使用壽命, 減少了不必要的維護工作。

我們使用的方法是通過倒入筒倉的下錐體來制造整體形成的耐磨襯里,并在襯里和鋼的外殼之間施加一層粘合劑,從而不能使用水和氣體。 侵入鋼層,雙金屬耐磨襯里,確保外鋼板的使用壽命。

采煤后的原煤需要儲存一段時間。 它不能放在風(fēng)雨之外。 建設(shè)大型煤倉是必要的,耐磨襯里還有發(fā)揮空間。

我公司在山西一個集團承建了一個大型煤礦倉庫,要求煤倉襯里達到10年的使用壽命。 經(jīng)過我公司工程師的設(shè)計,選用耐磨襯里。 耐磨襯里具有硬度。 高,易安裝,重量輕等優(yōu)點。

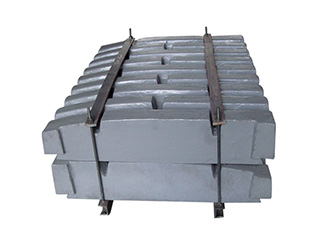

耐磨襯里是耐磨表面,具有4mm厚的高鉻層。

在工業(yè)設(shè)備表面襯有耐磨襯里的主要目的是提高性能,延長使用壽命; 基本出發(fā)點是賦予零件更好的耐磨性,提高產(chǎn)品質(zhì)量。

對于工業(yè)設(shè)備中的某些部件,通過添加耐磨襯里,可以提高整機的性能和技術(shù)規(guī)格,從而提高產(chǎn)品質(zhì)量。 由于機器的工作環(huán)境和使用條件不同,磨損機理也不盡相同,因此應(yīng)有針對性地選擇合適的襯墊。

高錳鋼金屬破碎機錘頭

高錳鋼金屬破碎機錘頭 動顎,破碎機動顎

動顎,破碎機動顎 顎式破碎機牙板

顎式破碎機牙板 金屬破碎機高錳鋼篩條

金屬破碎機高錳鋼篩條